Il Digital Twin come paradigma per la trasformazione digitale

Il Digital Twin o “gemello digitale” è una rappresentazione virtuale di un prodotto o processo, utilizzata per comprendere e prevedere le caratteristiche prestazionali del relativo componente fisico.

Incorporando funzionalità di simulazione multi-fisica, analisi dei dati e machine learning, i Digital Twin consentono di dimostrare l’impatto di modifiche alla progettazione, scenari di utilizzo, condizioni ambientali e un’infinità di altre variabili eliminando il ricorso ai prototipi fisici, riducendo i tempi di sviluppo e migliorando la qualità del prodotto o processo finalizzato.

Perché nasce il Digital Twin?

Prima dell’arrivo di questo nuovo paradigma industriale, il prodotto doveva essere fisicamente creato, inizialmente sotto forma di progetto e, in seguito, come un prototipo fisico.

La costruzione di un modello 3D fisico garantiva ai progettisti una migliore comprensione del sistema stesso e del suo comportamento.

Qualora però, in fase di analisi venivano riscontrati problemi o malfunzionamenti si doveva tornare al modello 2D, modificarlo, passarlo in 3D e ricostruire il prototipo fisico per effettuare le analisi, creando così un processo dispendioso sia in termini di tempi che di costi economici.

Per questi motivi grazie alla rivoluzione digitale, il processo si è semplificato ed oggi è possibile creare modelli virtuali 3D che consentono di svolgere digitalmente tutte le valutazioni/analisi per cui un tempo era necessario costruire un prototipo fisico.

Il Digital Twin, permette alle aziende di risparmiare tempo riducendo il ciclo di sviluppo dei prodotti e il time-to-market di questi, oltre che ridurre i costi legati alla prototipazione fisica.

Il concetto di Digital Twin ossia la riproduzione della realtà fisica in digitale con lo scopo di simulare un prodotto per verificarne le funzionalità è legato fortemente al paradigma di “Industry 4.0” e può essere declinato in:

- Digital Twin di prodotto: l'utilizzo del gemello digitale avviene per la progettazione efficiente dei nuovi prodotti

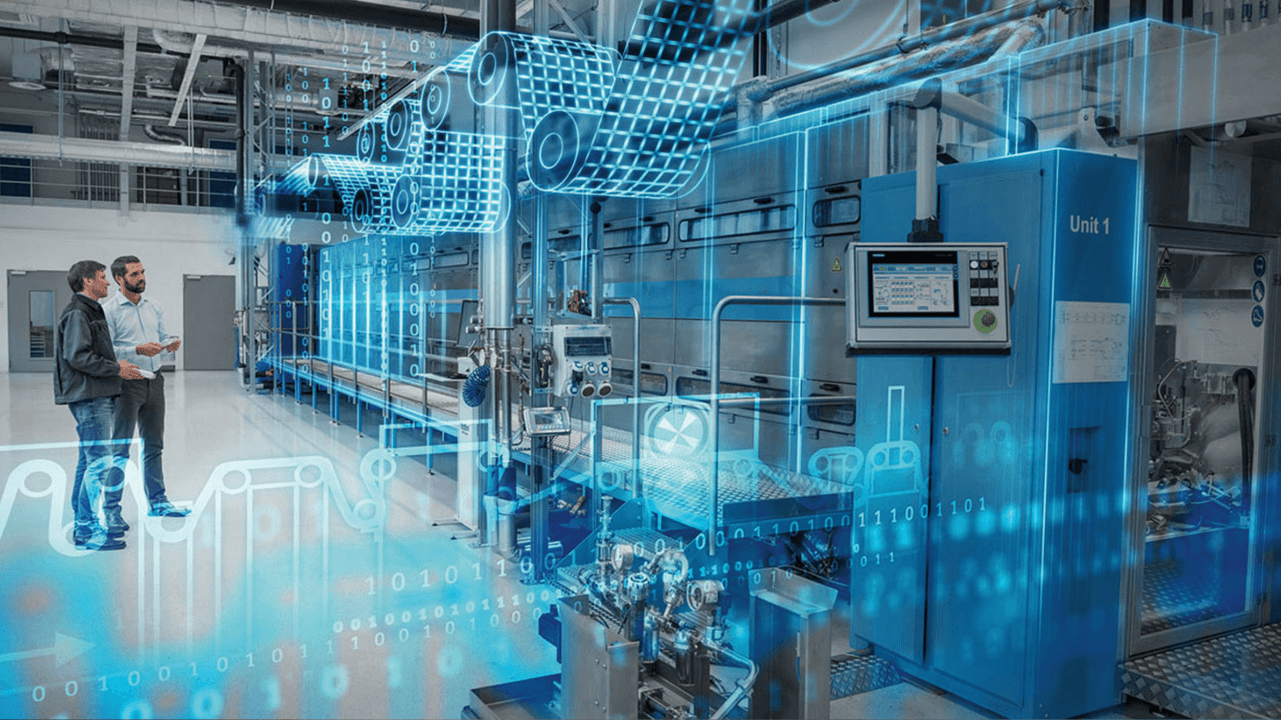

- Digital Twin di fabbrica: l'utilizzo del gemello digitale avviene nella pianificazione di fabbricazione e produzione

- Digital Twin di performance: l'utilizzo del gemello digitale è necessario per acquisire, analizzare e simulare le performance del prodotto

Le soluzioni Siemens Digital Industries per la realizzazione del Digital Twin

Tech-Value, rivenditore Siemens software, all’interno del suo portfolio prodotti dispone di soluzioni il cui obiettivo è quello di supportare le aziende nella realizzazione del gemello digitale dei propri prodotti:

- Digital Twin di prodotto: NX e Solid Edge

- Digital Twin di fabbrica: NX CAM; Solid Edge CAM ed NX Mechatronic Concept Designer

- Digital Twin di performance: Simcenter 3D, StarCCM+ e Femap

Chi utilizza il Digital Twin e chi lo gestisce?

Il Gemello Digitale può essere avere vari settori di utilizzo all’interno di un contesto aziendale.

Se pensiamo alla produzione questo può essere sfruttato per determinare eventuali collisioni tra macchine utensili e particolari meccanici. Oppure, può essere utilizzato nei processi di analisi CAE per valutare i comportamenti del macchinario/impianto/prodotto quando sottoposto a diverse sollecitazioni (termiche, dinamiche, fluidodinamiche ecc…).

Infine, può essere utilizzato per simulare il funzionamento nel mondo reale di un impianto o di un macchinario così da anticipare eventuali malfunzionamenti e difetti, limitando la necessità di revisione e modifica del progetto.

Tutte le soluzioni Siemens Digital Industries per la realizzazione del Digital Twin vengono gestite in maniera semplice, efficace e sicura dalla soluzione PLM Teamcenter.

Il Digital Twin permette di abbreviare i tempi del time to market per le fasi di progettazione, test e costruzione:

-

La tecnologia del Digital Twin ha semplificato notevolmente il processo di progettazione, test e costruzione delle macchine

-

Fornisce un unico thread per l’intero processo del ciclo di vita del prodotto, dall’idea iniziale al prodotto finito

-

Permette di essere utilizzato come unica fonte di informazioni, eliminando la necessità di reinserire i dati in altri sistemi man mano che la macchina attraversa le fasi di progettazione, test, simulazione e virtual commissioning

-

Grazie al processo snello e semplificato, i costruttori di macchinari possono consegnare macchine migliori e all’avanguardia in tempi più brevi

Vuoi saperne di più?

Clicca i pulsanti qui sotto e scopri la soluzione giusta per la tua azienda!